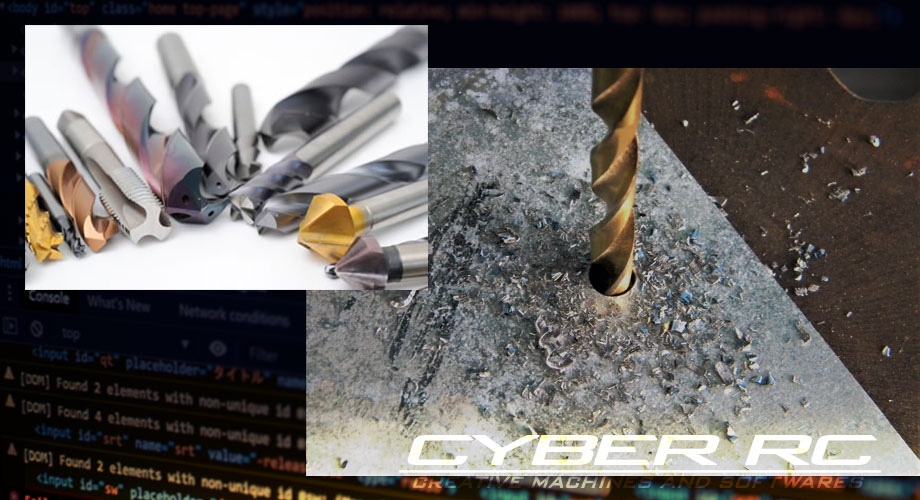

ドリルの基礎知識(5) 「シンニング」について

公開日:2021/05/12 更新日:2021/05/12

今回はドリルの「シンニング」について解説します。

シンニングとは

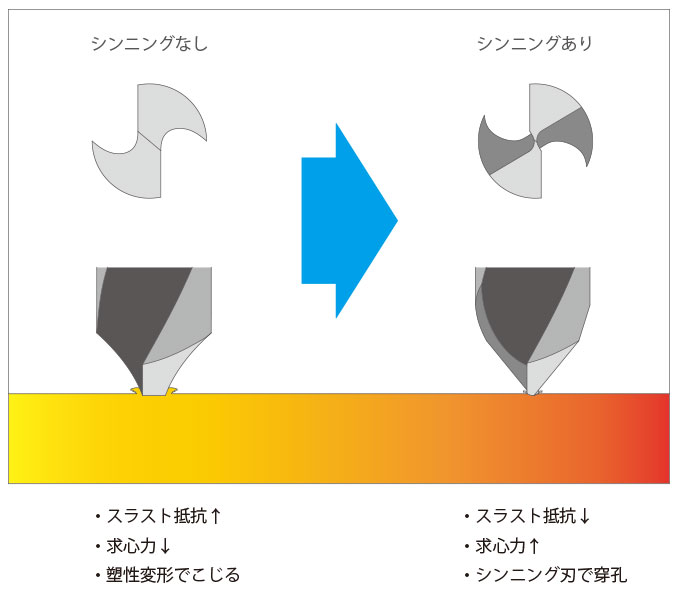

通常、逃げ面のみで構成されたドリルには中心部にチゼルエッジが形づくられています。このチゼルエッジはすくい刃を持たないので切れ刃として機能せず、切削中はまるでマイナスドライバーで被削材を”こじる”ような動作をしています。

全く穴が開かないわけではないですが、こじって、被削材を塑性変形させているだけなので大きなスラスト抵抗がかかり、摩擦による摩耗と求心力の無さからの精度低下がデメリットとして挙げられます。

そこで、チゼルエッジを小さくし切れ刃を創り、切りくずの排出を行い、スラスト抵抗の減少と求心力の向上をねらって、シンニングがつけられるようになりました。

そして各工具メーカーの研究のにより今日では、多種多様なシンニング形状が発案され製品としてリリースされています。

シンニングの種類

シンニングの名称や形状はメーカーによって若干の違いがありますが、弊社にて採用している形状と名称をもとにご説明します。

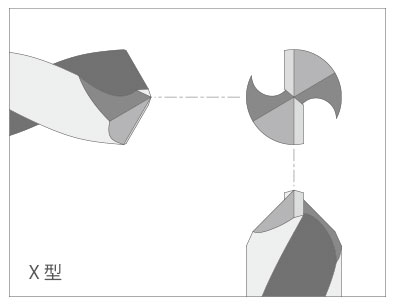

X型

近年、ハイスドリルでは主流になりつつあります。自動機による研削や再研磨において加工がし易く、実際の切削結果もほぼほぼ良好な場合が多いです。

スラスト抵抗の低減と、食いつき性の向上によって加工穴の精度アップが期待できます。

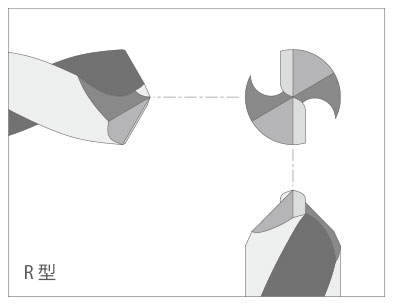

R型

芯厚の大きい、重切削タイプのハイスドリル、超硬ドリルによく採用されます。

スラスト抵抗の低減と、食いつき性の向上によって加工穴の精度アップが期待できます。また、切りくず分断、排出性も良好です。

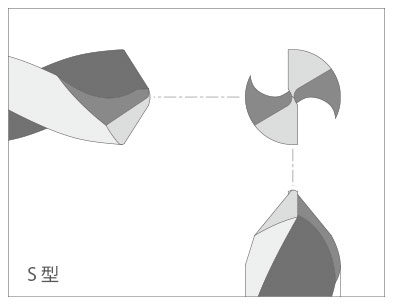

S型

芯厚の小さいもの、先端角が鋭角なもの、逃げ面が円錐なドリルで多用されます。(例:リーディングドリル)

先端強度を確保したまま、切りくずの排出性を向上させます。シンニング部において被削材が溶着しにくいです。

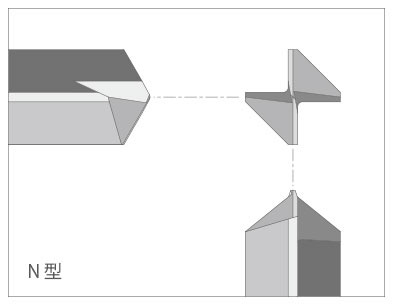

N型

芯厚の小さいドリルやバニシングドリル、フラットドリルに採用されています。

切りくずの排出性を高めます。また、切れ刃部分もシンニング研削することで、すくい角を大きく(鈍角に)して刃先の欠けを防いだり靭性のある被削材の切りくずの分断性能を高めることもできます。

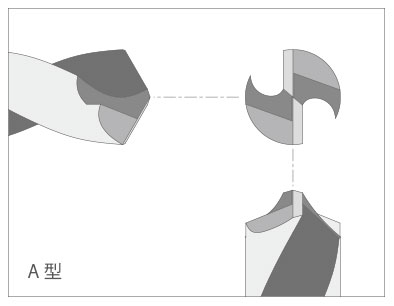

A型

別名、スリーレーキとも呼ばれます。心厚の小さなドリルに向いています。求心性が高く、耐久性があり被削材の溶着がしにくい形状です。

再研磨の際、かなり追い込み研削をしないと形状が戻らない所が難点です。

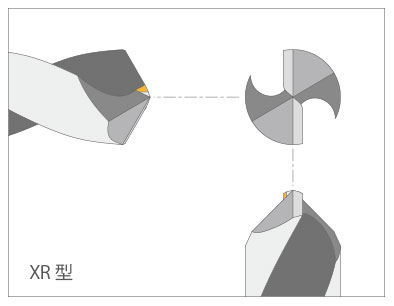

XR型

超硬ドリルでよく採用されます。Xシンニングで、「シンニング刃」と「切れ刃」の接点部分のみ小さなRシンニングです。

超硬合金は、硬度が高く靭性がない材料なので鋭角な部分はチッピングを起こしてしまいます。そこで、「シンニング刃」と「切れ刃」の稜線が鋭角にならないようにRを入れます。(シンニング刃、切れ刃はホーニング加工を後加工してチッピングを防ぎます。)

以上が主なシンニング形状と特徴です。ドリルの使用目的や溝形状、逃げ面形状によって最適なシンニングは異なります。ご了承ください。