タップの基礎知識(2) タップを構成する要素について

投稿日:2021/09/10 更新日:2021/09/10

タップの基礎知識2回目となる今回は切削タップを構成する要素についてご説明します。

タップを構成する要素

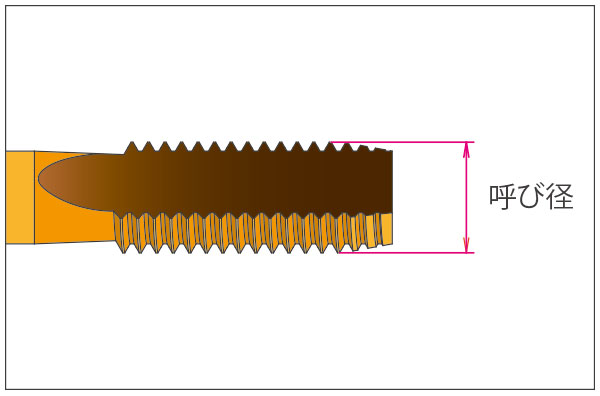

呼び径

呼び径とは、ねじの最大径です。主にねじ外径の基準寸法が使われます。(タップ外径とは僅かに異なることに注意)メートルねじは頭文字Mが付き、インチねじは#(No.)やインチ数、W(ウィットねじ)、RやG、A、B(管用ねじ)で表されます。

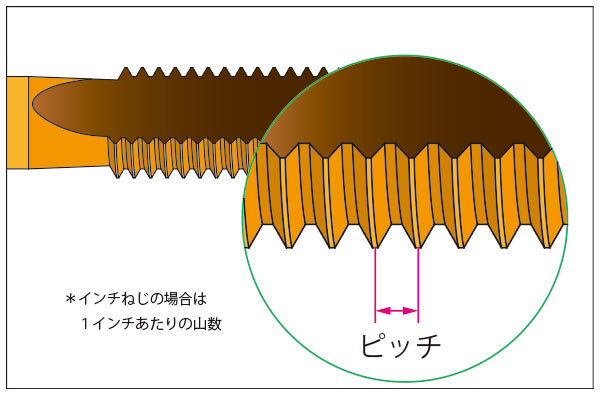

ピッチ

ピッチとは、隣り合うねじ山同士の距離をいいます。メートルねじの場合はミリメートルで表され、インチねじの場合はねじ部1インチあたりの山数で表します。

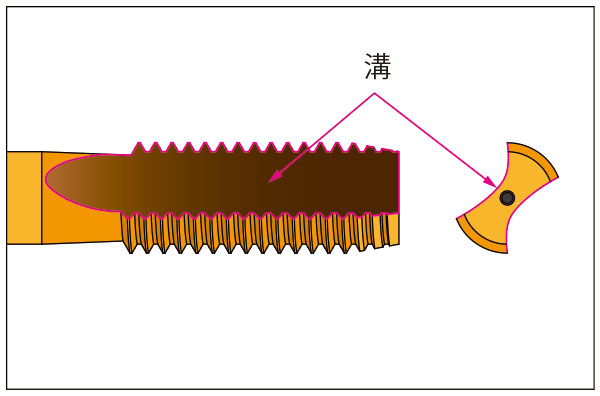

溝

ねじを切削する刃部においてすくい側を構成する要素です。溝形状によって、すくい角が変化します。被削材が柔らかい場合は、すくい角は強く、被削材が硬い場合は、すくい角を弱くするのが一般的です。

溝数は2、3、4溝が一般的です。耐久性や作業性、タップ精度、被削材の材質などを勘案して選択します。

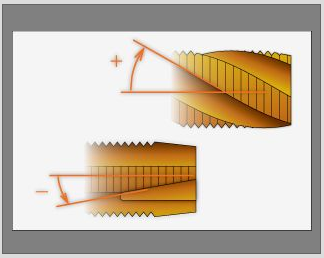

ねじれ

前回でも説明しましたが、直溝(ストレート)、逆ねじれ、スパイラルの3種類があり、切削条件により選択されます。

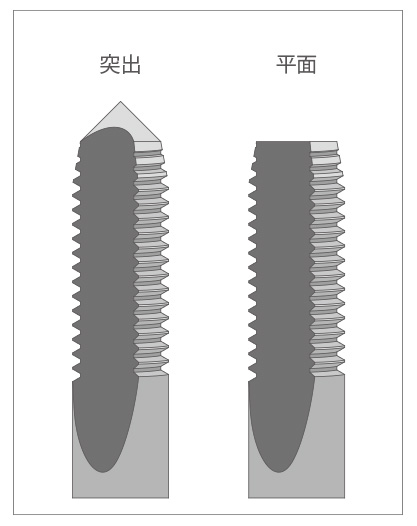

先端部

突出と平面の2種類があり、ハンドタップにおいては一般的にはM6以下は突出、M7以上は平面の場合が多いです。

タップ製造時の都合上でそうなっていると思われますが、小径タップにおいて突出はガイドとなるメリットもあります。(逆に止まり穴では平面の方が有利ですが)

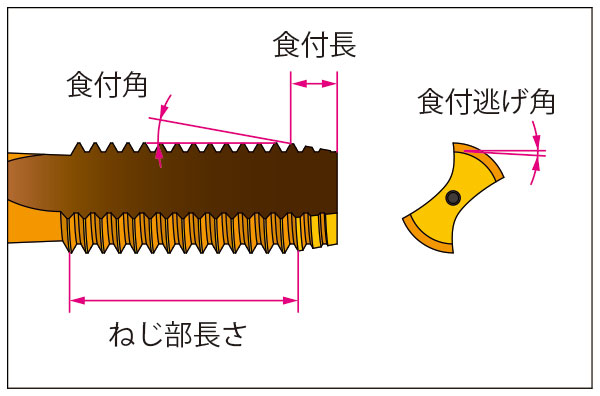

食い付き部・ねじ部

タップでは、ほぼこの食い付き部にて切削が行われます。食い付き部の逃げ角や、長さは出来上がりの精度や仕上げ面粗さ、タップの耐久性(切削抵抗)に大きく影響するので慎重に選択する必要があります。

できるだけ長く食い付き長さをとった方が、切削抵抗や精度面では有利ですが、ねじ深さ(特に止まり穴)によっては食い付き長さを短くしなければなりません。

タップの完全ねじ部は、切削時のガイドの役目とねじ面の塑性変形による面粗さ向上の役目があります。

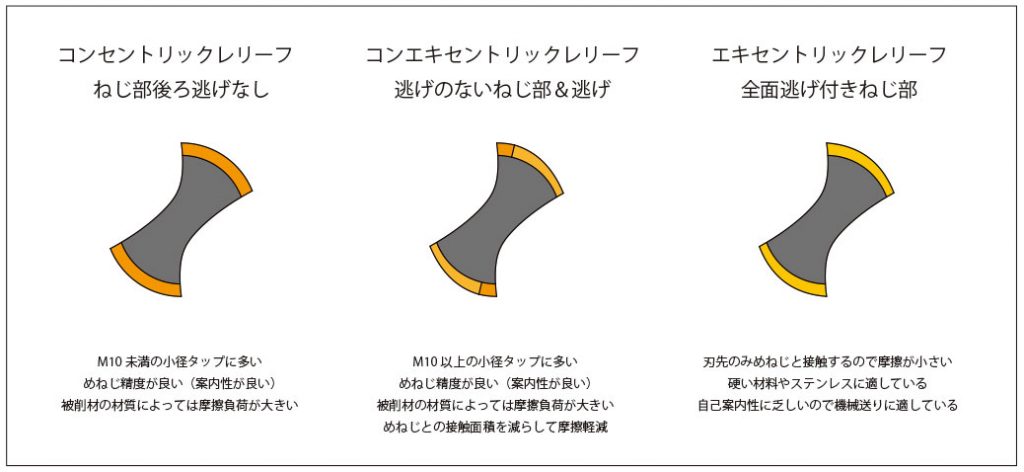

ただし、被削性の悪い材料、熱を持ちやすい材料や大径タップの場合は摩擦抵抗が大きくなり、溶着による仕上げ面不良や最悪の場合は溶着によるタップの欠損が起こることがあるので、大径を中心にねじ部の後ろにわずかに逃げ加工を行う「ねじレリーフ」が採用されています。

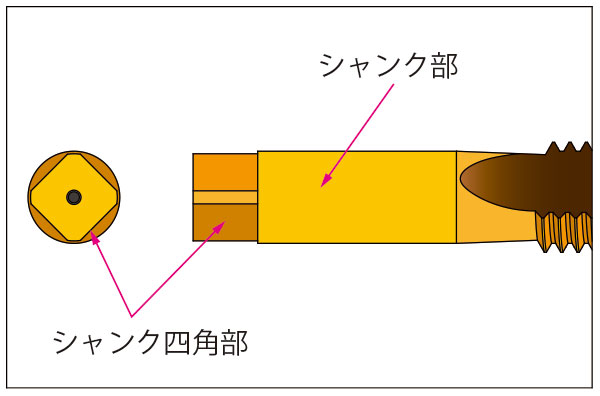

シャンク部・シャンク四角部

タップコレットのスリーブ部で把持する部分です。切削時の軸振れに影響するので高い精度が要求されます。

タップは低速回転で切削を行う為、ねじれトルクが大きくなります。そこで空転を避けるために四角部を把持して主軸の回転トルクをダイレクトに伝えるために四角部が設けられています。

また手作業時はここにタップハンドルを取り付けて作業します。

以上、切削タップを構成する要素についての説明でした。

次回は、ねじの種類と規格について詳しくご説明します。