ドリルの基礎知識(7) ホーニング(ネガランド)について

2022/03/20

超硬ドリルの制作や再研磨後の後処理において、ほぼ必須となっている「ホーニング処理(ネガランド)」についてご説明します。

ホーニングとは?

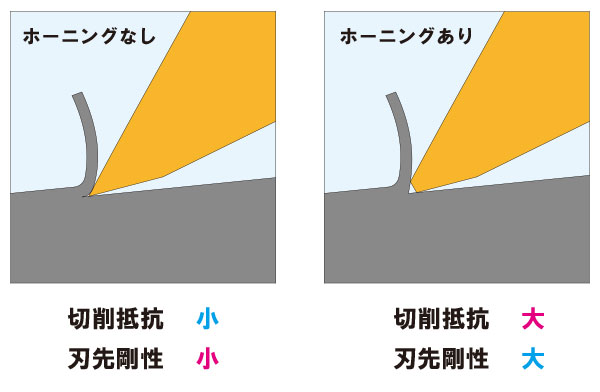

ホーニングとは、ドリルやエンドミル、リーマにおいて刃先の鋭角部分に面取りを行い鈍角にすることで、切れ刃の剛性を高め欠損を抑える処理のことをいいます。

刃先が鋭角な場合、刃物としての切れ味は良く(切削抵抗少ない)対象物の分断能力に優れますが、刃先剛性がなく欠損しやすくなります。

逆に、刃先が鈍角な場合(ホーニング処理をした場合)は、刃物としての切れ味は鈍くなり、イメージとしては対象物を切るというより「むしりとる」ような感じになります。刃先剛性は強くなりますが、切削抵抗は鋭角な刃先と比べて大きくなります。

超硬ドリルでは、ホーニング処理は必須?

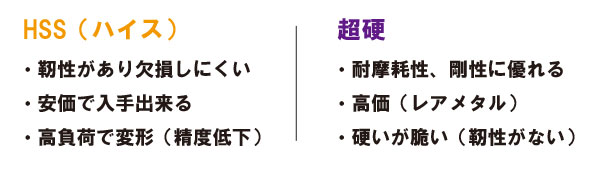

切削工具(特にドリル)の工具材質として一般的には、HSS(high-speed steel=高速度鋼)または超硬合金(Cemented Carbide)に二分されると思います。(そのほか、サーメット、ダイヤモンド焼結、ビトリファイド等もありますが、今回は除外します)

そしてその中の一部を除いて、超硬ドリルにおいてほとんどのものはホーニング処理がされています。逆に、ハイスドリルでホーニング処理をしたものは少ないです。

なぜでしょうか?

それは、工具材質の特性によるものです。

HSSは靭性があるので切削中においては自らも少し変形することで折損負荷を逃がすことができるので、刃先が鋭角でも欠損しにくい特徴があります。(耐摩耗性では超硬合金に劣ります)

しかし超硬合金は、耐摩耗性は高く押し込み負荷に抜群に強い反面、靭性が無く引き剥がし方向の負荷に弱い為、多少の切れ味を犠牲にしても刃先を鈍角にした方が総合的に工具の耐久が向上するのでホーニング処理が多用されるのです。

ホーニングの種類

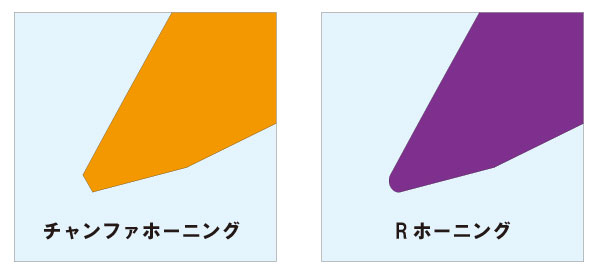

チャンファホーニング

切削工具において一般的なホーニングです。

刃先を面取りします。ハンドラッパーによる手作業、工作機械による研磨で処理を行います。比較的加工や検査がしやすいです。

*今回のブログでは、このチャンファホーニングについて説明していきます。

Rホーニング

インサートチップ、一部のドリルやエンドミルで採用されています。

ホーニング面がラウンド形状なので、理論的には切削負荷のかたよりが少なく高寿命とされています。

インサートチップの場合、焼結時にすでにラウンド形状が成形されます。

ドリルやエンドミルの場合は、ダイヤモンド砥粒入りブラシやラッピング(砥粒のなかを高速で潜らせる)によって処理します。

加工や検査が難しいこと、ブラシの場合の面粗さの問題があります。

ホーニングの要素

ホーニング処理において基準となる要素についてご説明します。

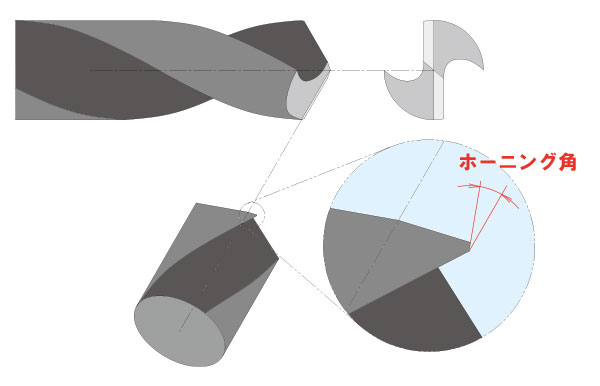

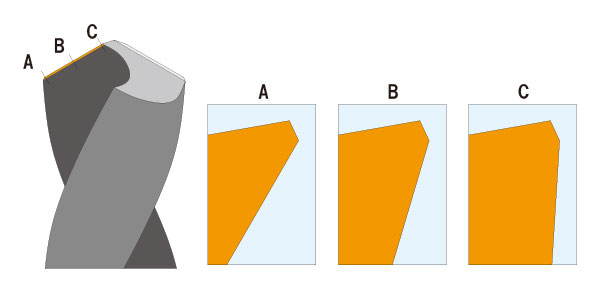

ホーニング角度

工具切削方向から先端角分倒した状態(刃先が目線に対して平行に見える状態でのホーニング面の角度。

言葉で言い表すのは難しいので図で説明します(笑)

一般的に25~30°とされています。

刃が直線の場合はわかりやすく単純ですが、ウェーブ刃の場合は定義方向が刃の位置によって複雑に変化します。

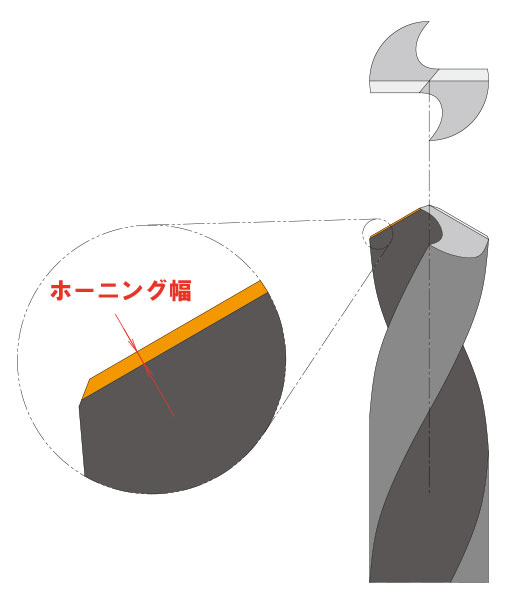

ホーニング幅

こちらも言葉では難しいので図で説明します。

ホーニング幅は、工具径や刃の形状(直線刃、ウェーブ刃)、被切削物によっておおよそ0.01mm~0.2mmの範囲で設定されます。

ホーニング処理の注意点

ホーニング処理を行うときに特に留意した方が良いと思われるポイントです。

他にも業者さん毎にいろいろあるとは思いますが、筆者が感じた点をいくつかピックアップしています。

最外周部のホーニング幅と角度

ドリルは逃げ面と、螺旋を描くように切削された溝で切れ刃を構成します。

その構造上、外周から中心部(ウェブ)に向かって溝側の角度(すくい角)は小さくなっていき、最終的には0°になります。

つまり最外周部というのは、最も早く回転し、最も切削量が多く、最も高負荷なのに、最も刃先の剛性が無い部分という訳です。

なので、この部分のホーニング幅や角度をしっかり管理することで、工具寿命を安定させることが出来ます。

【チェックポイント】

・規定の幅、角度になっているか?

・左右刃のばらつきはないか?

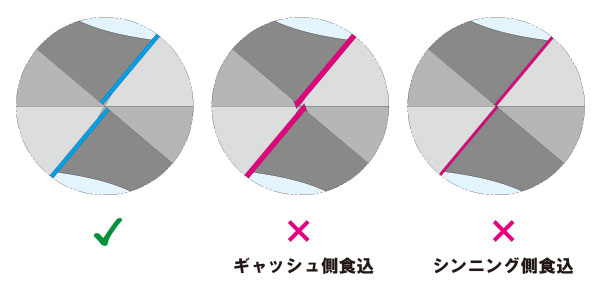

チゼル部の詰め

チゼル部はドリルにおいて、スラスト方向に一番負荷がかかる部分であり尚且つ求心力、推進力を高める重要なポイントです。

ここで注意するポイントは、ホーニングの食い込みすぎです。

シンニング刃側の食い込みは中心チゼルがマイナスになって(無くなって)しまい求心性を失います。

ギャッシュ側に食い込んだ場合は、そこに被削材が溜まり溶着をおこして最悪ドリルが折れます。

ほぼ誤差無しのゼロ点を狙う高度な技術が必要となります。

【チェックポイント】

・チゼル部にホーニングが食い込んでいないか?

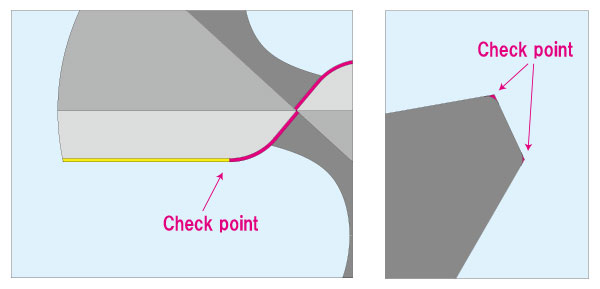

ホーニング面の滑らかさとラップ処理

超硬合金は硬度、耐摩耗性に優れますが、一点に負荷が集中すると脆く割れやすい傾向があります。

ですのでホーニング面は、負荷を出来るだけ広範囲に分散させるため滑らかであることが求められます。

特に、シンニング部と切れ刃部のつなぎの部分は、きれいに面を繋げにくい部分です。(工作機械での自動ホーニング処理でその傾向が大きい)

また、ホーニング面と逃げ面の稜線、すくい面との稜線も滑らかにする必要があります。

ハンドラッパーであれば角度を変えて丸める、工作機械でのホーニング加工でああれば、後処理としてラッピングを行うと稜線の丸め処理ができます。

ホーニング処理方法の現状と問題点

現在、ホーニング処理はハンドラッパーによる手作業か工作機械による自動加工で行われています。

ハンドラッパーによる手作業は長年行われてきた方法ですが、1本1本手作業なので、技術習得に時間が掛かりますしとても精密な作業なので、ベテランの作業者の方でも体調によってばらつきが出たりと品質が安定しにくいところがあります。

ただ、ベテラン技術者は単品ものや特殊形状にも即座に対応できるメリットもあります。

対して工作機械の場合、正確性や再現性といったメリットはありますが微調整を繰り返し行う必要があったり、砥石管理、空調管理をしっかりと行わないとNG品やばらつきの原因になります。トータル的に見たときのコスト高も気になります。

このように、いまのところは手作業も機械加工もともに一長一短といったところです。

今後新たな方法での、効率的で正確な加工方法の確立が求められています。

さて、今回はドリルのホーニング処理についてご説明しました。

今後もまた、皆様のお役に立つ情報を投稿していきたいと思っております。

今後とも宜しくお願い致します。