エンドミルの基礎知識(1) エンドミルとは

公開日2021/06/14 更新日2021/08/19

前回まではドリルの基礎知識についてご説明させていただきました。今回からはエンドミルの基礎知識の説明です。エンドミルについてはあまり資料もなく情報もドリルよりは少ないですが、切削加工においてエンドミルは大きな役割を担っています。できる限りわかりやすく、皆様のご参考になるような連載をしていきたいと思いますのでお付き合いよろしくお願いします。

エンドミルとは

エンドミルとは、先端と外周に切れ刃を持ちそれを回転させることで被削材の側面削り、正面削り、溝削り、穴加工を行う多機能工具です。

用途や加工形状によって最適なエンドミルは異なり、多種多様な形状をしたエンドミルが製造されています。

エンドミルの種類

先ほども述べたとおり、用途によって多種多用な形状のエンドミルがありますが、その中でも代表的なものを挙げます。

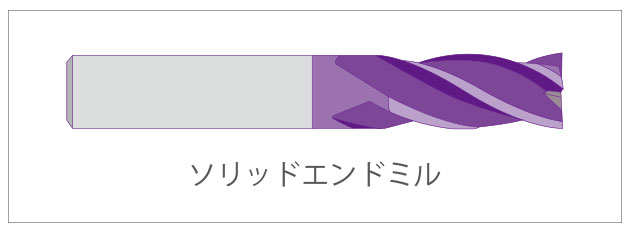

構造

ソリッドエンドミル…先端、胴体、シャンクが一体で同じ材質で出来ているエンドミル。小径から大径までバリエーションが豊富である。材質はハイス(HSS)または超硬合金製がほとんど。側面削り、溝削り、穴加工をこなすことができる。

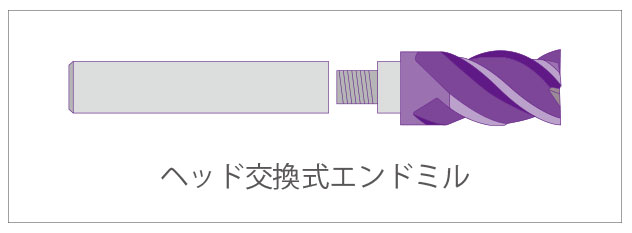

ヘッド交換式エンドミル…先端部を交換式にしたエンドミル。先端部が超硬合金でシャンク部がハイス(HSS)で構成される。摩耗した際は先端部のみ交換すればいいので、再研磨を考えない場合は低コストである。側面削りができない。

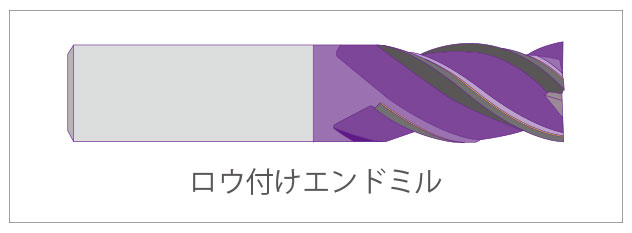

ロー付けエンドミル…切れ刃部に超硬合金をロー付けしたエンドミル。大径のエンドミルの場合、全てを超硬合金で制作するとコストがかさむので切れ刃部だけ超硬合金にしてその他の部分はハイス(HSS)にしてコストダウンを図っている。構造上、小径のものを製造することは不可能である。

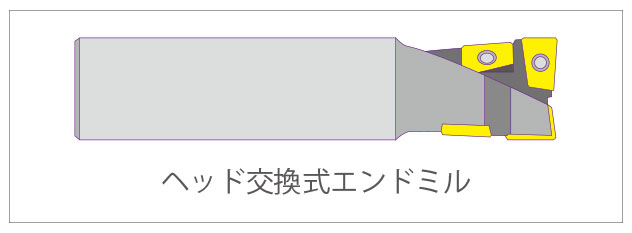

インサートエンドミル…刃先にインサートチップを用いたエンドミル。摩耗してもインサートチップを交換するだけでよいので経済的だが、構造上大きな径のエンドミルしか対応できない。

底刃形状

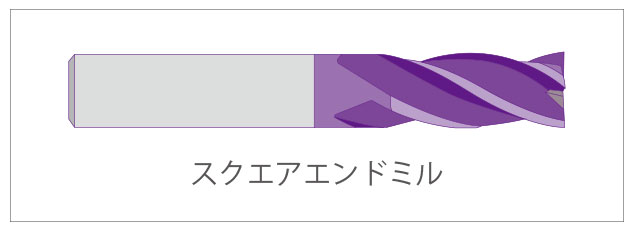

スクエアエンドミル…底刃がストレートな最も一般的なタイプ。正面削り、入隅を出したい場合の側面削り、溝加工、穴加工に使用できる。最外周部のカドに負荷が大きくかかり、摩耗しやすいのが欠点。

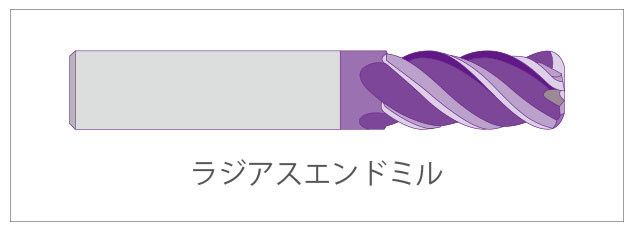

ラジアスエンドミル…底刃のカドにRをつけてあるエンドミル。スクエアエンドミルの欠点である最外周カドを強くしたタイプともいえる。入隅Rありの側面削り、溝削り、穴加工、複雑ではない3D加工に使用される。

ボールエンドミル…底刃が球状になったエンドミル。複雑な3D形状の加工に用いられる。切削面積が小さく、ピックフィードを大きくとることができないこと(加工パス増)が欠点。

外周形状

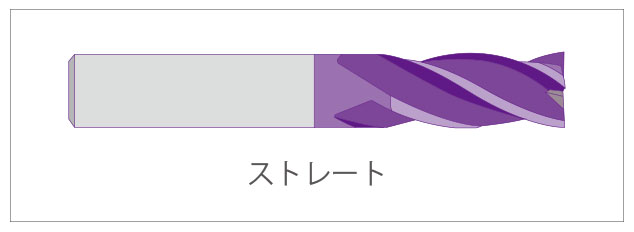

ストレート(一般)…最も一般的なタイプ。先端からシャンク側まで同じ径で切れ刃がついている。

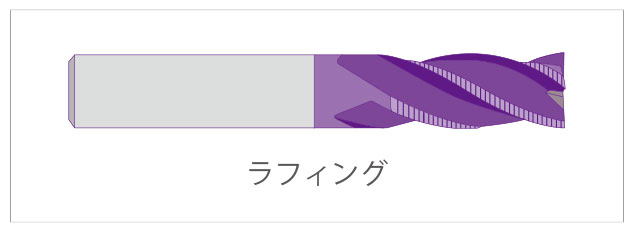

ラフィング…外周刃に凹凸をつけてあるエンドミル。切りくずが分断されやすく、切削クーラントが隙間から入りやすいので切削抵抗の低減、熱変形の防止に効果があるので、粗加工に用いられる。側面削りの面は粗くなるので仕上げにはむかない。

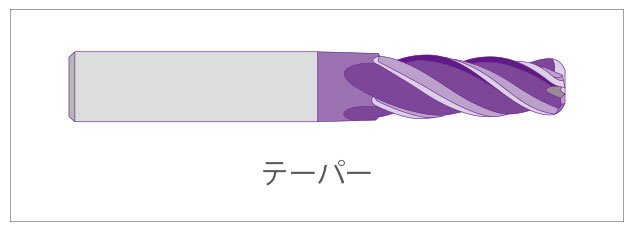

テーパー…テーパー側面加工や、先端のみでの切削の場合の剛性確保に使用される。

ネック…外周切れ刃部よりシャンク側が細くなっている。深穴加工に採用される。

総型…複雑な側面加工を一回で行う為にオリジナルな形状で制作されたもの。

刃数

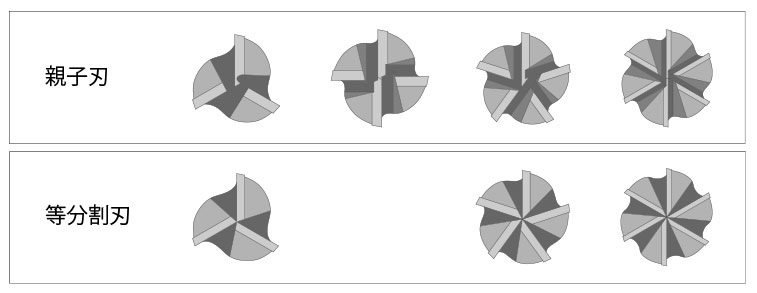

エンドミルは1枚刃から2、3、4、、、10、、、といった感じでバリエーションがあります。刃数が少ないものは切削量を大きくメリットがあり、粗加工に多用されます。また刃数が多いものは切削量は小さいですが加工面の面粗度が良くなりますので仕上げに多用されます。

また加工時のビビり、共振防止に刃の分割を不等にしているものもあります。

ねじれ

エンドミルのねじれ角は0°から60°程度までありますが、標準は30°程度です。また、先端とシャンク側で徐々にねじれ角を変化させたものや、左右ねじれの両方をつけてあるものもあります。

以上が一般的なエンドミルの説明となります。次回からは、さらに深掘りして詳しくご説明していきたいと思います。